Compuestos termoplásticos reforzados con fibra continua

Robusto • Ligero • Resistencia a la corrosión • Libertad de diseño

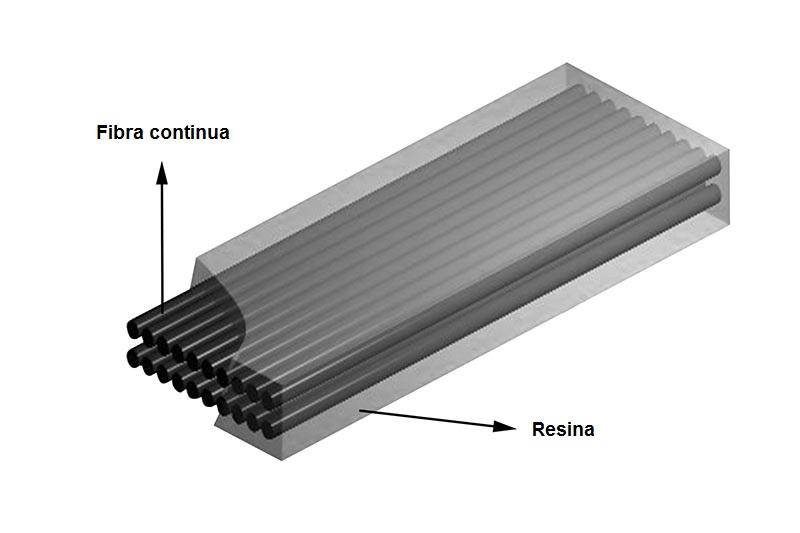

El compuesto termoplástico reforzado con fibra continua, como su nombre lo indica, es una combinación de refuerzo de fibra y matriz de resina (a menudo resina termoplástica). Se usa ampliamente en la industria aeroespacial, automotriz, equipos deportivos, construcción, construcción naval y otros campos, y puede satisfacer las necesidades de ligereza, alta resistencia y flexibilidad de diseño.

Tiene las siguientes características destacadas:

- Robusto: Debido a la presencia de fibras continuas, se mejora la resistencia y rigidez del material, lo que le permite funcionar mejor cuando se somete a carga.

- Ligero: en comparación con los materiales metálicos tradicionales, los materiales termoplásticos reforzados con fibra continua son generalmente más livianos, lo que ayuda a reducir el peso de la estructura y mejorar el rendimiento general.

- Resistencia a la corrosión: en comparación con los materiales metálicos, los materiales termoplásticos reforzados con fibra continua suelen tener una mejor resistencia a la corrosión y una vida útil más larga en entornos hostiles.

- Libertad de diseño: debido a que la resina termoplástica se puede ablandar y remodelar mediante calentamiento, el material tiene un alto grado de libertad de diseño y puede crear formas y estructuras complejas.

Aquí veamos algunos de los ingredientes más utilizados en las dos partes de este material.

Fibra continua

Hay muchos tipos diferentes de fibras que se pueden utilizar para reforzar compuestos de matriz polimérica. Los refuerzos más habituales son la fibra de carbono y la fibra de vidrio. Puede elegir diferentes materiales de fibra según su aplicación final.

Desde la década de 1990, los compuestos de fibras naturales están surgiendo en muchas aplicaciones. Son particularmente atractivos en aplicaciones automotrices debido a su menor costo y menor densidad. Las fibras naturales, especialmente los compuestos de polipropileno, han atraído una mayor atención debido a su ventaja adicional de reciclabilidad.

- Bajo costo, baja densidad (~1,5 g/cm3), liviano, ecológico.

- Mayor contenido de fibra que la fibra de vidrio.

- Alta biodegradabilidad al final de su vida útil.

La producción de fibras sintéticas requiere entre 5 y 10 veces más energía no renovable que la producción de fibras naturales. Tiene mejores propiedades mecánicas que las fibras naturales, pero no tan fuertes como la fibra de carbono. El problema de la baja rigidez se puede superar fácilmente diseñando estructuras sándwich en las que se pueda intercalar un núcleo liviano entre dos capas de vidrio y, por lo tanto, hacer que el resultado final sea más rígido.

- Más barato y más flexible que la fibra de carbono.

- Mayor alargamiento a la rotura respecto a la fibra de carbono.

- Más frágil y menos resistente al desgaste (que la fibra de carbono).

- Resistencia a la humedad.

- Resistencia química a ácidos y disolventes.

- Baja constante dieléctrica.

- Aislamiento eléctrico (a menudo considerado como un mérito).

- Conductividad térmica.

- Más utilizado en industrias convencionales que la fibra de carbono.

Los compuestos termoplásticos reforzados con fibra de carbono han recibido mucha atención debido a su fácil procesabilidad y conveniencia de reciclaje en comparación con los compuestos termoestables.

- Ligereza y gran rigidez.

- Aproximadamente 1/4 de la gravedad espacial del hierro, aproximadamente 2/3 de la del aluminio.

- Mayor rigidez y resistencia que el hierro (también mayor que la fibra de vidrio).

- Más de 3 veces el módulo de tracción de la fibra de vidrio.

- Alta conductividad térmica.

- Bajo coeficiente de expansión térmica.

- Excelente resistencia al desgaste.

- Costo aproximadamente 10 veces mayor que la fibra de vidrio.

- Conductivo.

- Para campos de alta gama.

Fabricada a partir de fibras de basalto extremadamente finas, la fibra de basalto tiene mejores propiedades físico-mecánicas que la fibra de vidrio. Es adecuado para componentes aeroespaciales y automotrices y se ha convertido en un reemplazo emergente y rentable para las fibras tradicionales de vidrio y carbono.

- Larga vida a fatiga.

- Menor costo que la fibra de carbono.

- Mejores propiedades físico-mecánicas que la fibra de vidrio.

HMW también se llama UHMWPE (polietileno de peso molecular ultraalto) o HMPE (polietileno de alto módulo). El PE HWM tiene la mayor resistencia al impacto de los termoplásticos existentes.

- Fuerte resistencia a los ácidos.

- Resistencia a la abrasión.

- Baja absorción de humedad.

La aramida es una fibra sintética hecha del polímero poliamida aromática. Se divide principalmente en dos metaaramidas y paraaramidas según las diferentes ubicaciones de los enlaces químicos. La para-aramida tiene un mejor rendimiento en cuanto a resistencia a la tracción.

- Alta resistencia, alto módulo elástico y alta resistencia a la abrasión.

- Fuerte resistencia al calor.

- Excelente propiedad de relación resistencia-peso.

- Alto módulo de cuerda.

- Alta tenacidad.

- Baja fluencia.

- Bajo alargamiento de rotura (~3,5%).

- Difícil de teñir (generalmente teñido en solución).

Resinas Termoplásticas

La resina termoplástica es un compuesto polimérico que se vuelve blando o fluido cuando se calienta y luego vuelve a su estado sólido original cuando se enfría. Se utiliza comúnmente en moldeo por inyección. Los productos de resinas termoplásticas tienen una fuerte resistencia química. La mayoría de ellos tienen una superficie dura, cristalina o gomosa.

- Alta resistencia al impacto.

- Alta ductilidad y baja fricción.

- Baja dureza y rigidez.

- Resistencia de arbolado eléctrico.

- Más suave y resistente que la mayoría de las resinas comerciales.

- Mayor rigidez y resistencia que la resina PE.

- Excelente resistencia a la tracción y al impacto.

- Menor dureza en condiciones de frío.

El PVC es el tercer plástico más utilizado en el mundo por su versatilidad, durabilidad y competitividad de costes. Es especialmente necesario en el proceso de construcción, cuyo propósito es que sea liviano, duradero y sin mantenimiento.

- Un alto nivel de resistencia química.

- Resistencia al agua y a la abrasión.

- Se debe evitar la exposición a los rayos ultravioleta.

El PPS es un plástico de ingeniería comúnmente utilizado como termoplástico de alto rendimiento.

- Resistencia al calor.

- Resistencia química.

- Excelente estabilidad dimensional.

- Baja absorción de humedad.

- Reciclabilidad.

Al igual que la fibra PPS, PEEK también es un termoplástico semicristalino con excelente resistencia mecánica y química. Es un nuevo material avanzado que proporciona más dureza, al mismo tiempo que es más caro y difícil de procesar.

- Alta resistencia química.

- Alta dureza, rigidez y resistencia.

- Excelente resistencia a la fatiga y al agrietamiento por tensión.

A diferencia de la mayoría de los termoplásticos, el policarbonato puede sufrir grandes deformaciones plásticas sin agrietarse ni romperse. Se utiliza a menudo en interiores y exteriores de automóviles.

- Transparencia superior y propiedades autoextinguibles.

- Alta resistencia al impacto pero baja resistencia al rayado.

Dado que el ABS se combina con 3 tipos de monómeros, su calidad y propiedades finales dependen en gran medida del método de procesamiento y de la proporción de estos componentes.

- Fuerza media.

- Resistencia al calor, resistencia al impacto y dureza.

- Grandes propiedades de aislamiento eléctrico.

- Fácil de mecanizar, lijar, pegar y pintar, excelente material para la creación de prototipos.

- Mala intemperización.

- Pobre resistencia a los disolventes.

- Alta generación de humo al quemarse.

- Costo comparativamente alto.

La resina de poliamida suele utilizarse para autopartes, artículos deportivos y piezas de maquinaria.

- Alta resistencia.

- Estabilidad dimensional.

- Resistencia al desgaste.

- Excelentes propiedades mecánicas y tenacidad.

- Resistencia superior a la abrasión.

- Buena resistencia a productos químicos, aceites y disolventes.

Compuestos termoplásticos reforzados con fibra continua TOPOLO

Los materiales compuestos termoplásticos reforzados con fibra continua existen en forma de cintas y láminas, que son cintas UD (cintas unidireccionales termoplásticas reforzadas con fibra continua) y láminas CFRT (láminas termoplásticas reforzadas con fibra continua). Nuestros materiales termoplásticos de fibra continua utilizan principalmente PA, PP, PE y PPS como matriz de resina, y fibra de vidrio y fibra de carbono como materiales de refuerzo. Además, también ofrecemos otros productos relacionados con compuestos termoplásticos, como series de paneles termoplásticos alveolares y series de paneles sándwich termoplásticos.

Conozca más sobre nuestras líneas de producción de compuestos termoplásticos.

Cintas UD

Las cintas UD (cintas unidireccionales preimpregnadas termoplásticas reforzadas con fibra continua) son la forma más básica de compuestos termoplásticos reforzados con fibra continua. Su característica más notable es que tiene una sola capa y todas las fibras están dispuestas en una sola dirección, lo que da como resultado su resistencia a la tracción ultra alta en una dirección.

Hojas CFRT

Láminas CFRT (láminas compuestas termoplásticas reforzadas con fibra continua), que son láminas laminadas multicapa con cintas termoplásticas unidireccionales colocadas en diferentes ángulos (0°/90°, 45°/45°). Este método de laminación puede compensar la resistencia a la tracción de una sola capa de cinta unidireccional en la otra dirección.

Paneles termoplásticos alveolares

Los paneles alveolares de polipropileno termoplástico son un nuevo material sándwich compuesto de fibra de vidrio liviano y ampliamente aceptado. Desde su invención, ha atraído la atención de diversas industrias. Está hecho de material de revestimiento termoplástico – lámina CFRT (termoplástico reforzado con fibra continua) y material de núcleo termoplástico – panal de polipropileno mediante laminación térmica.

Paneles sándwich de espuma CFRT

Como material de revestimiento termoplástico económico y práctico, las láminas CFRT pueden reemplazar las láminas de FRP termoestables en muchos campos. Las láminas CFRT se pueden combinar con varios sistemas de espuma mediante adhesivos para formar paneles sándwich CFRT livianos y resistentes. Ha sido ampliamente utilizado, especialmente en camiones con caja y remolques que buscan aligerar el peso. Y continuar expandiéndonos a otras industrias.